© Chr. Mayr GmbH + Co. KG

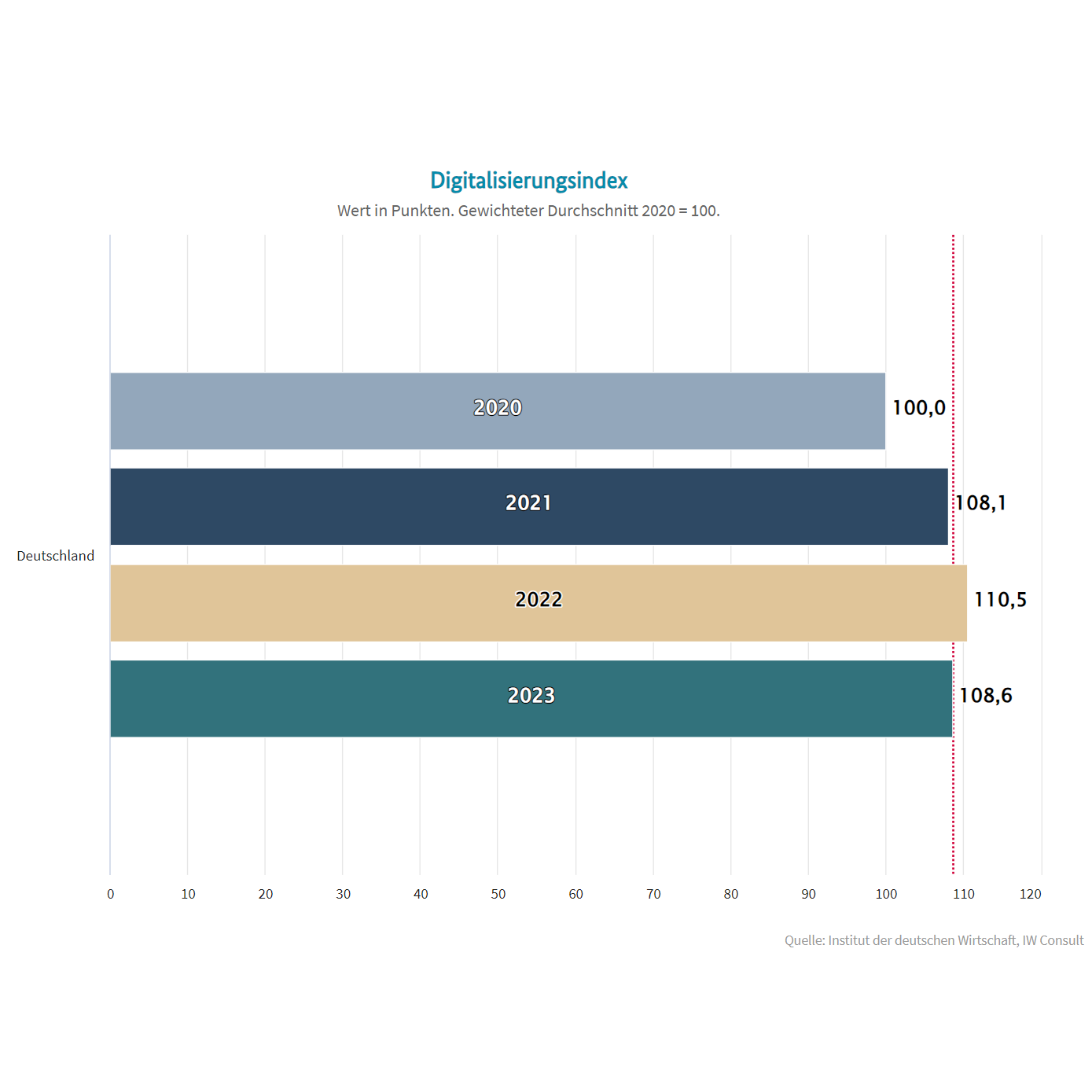

Unsere Industrieprodukte sind international gefragt, das Prädikat „made in Germany“ steht auf den Weltmärkten für Innovation und Qualität. Mit dem Einsatz digitaler Technologien bieten sich produzierenden Unternehmen große Chancen, auch künftig noch wettbewerbsfähig zu sein. Dies gilt besonders für unsere Hidden Champions aus dem Mittelstand. Wer sich der Digitalisierung stellt, wird morgen nicht von gestern sein. Wie das gelingen kann, zeigen beispielhaft drei Unternehmen, deren Weg Vorbild für andere Unternehmen sein kann. Viele weitere Beispiele gibt es auf der Landkarte der Plattform Industrie 4.0: Mittlerweile sind hier knapp 300 Unternehmen mit ihren Beispielen verzeichnet.

© BMWi

Intelligente Motoren aus dem Weserbergland

Der Kern von Industrie 4.0 ist die Verbindung von traditioneller Industrieproduktion mit neuartigen digitalen Technologien. Ein Musterbeispiel aus Deutschland findet sich im Bereich von Industrie-Elektromotoren: Traditionell werden in vielen Anwendungen der Antriebs- und Fördertechnik direkt ans Netz geschaltete Drehstrommotoren eingesetzt. In dieser Einfachheit liegt ein Vorteil, doch es gibt auch gravierende Nachteile: Erforderlich sind ein hoher Anlaufstrom und eine jeweils fest an die Netzfrequenz gekoppelte Drehzahl – mit einer entsprechend großen Zahl spezifischer Drehstrommotoren. „In der Praxis wird bislang noch eine kaum überschaubare Zahl an fertig konfigurierten Motoren eingesetzt, die sich im Grunde nur durch unterschiedliche Drehzahlen unterscheiden,“ erläutert Thorben Steinmann. Der Diplomingenieur ist beim Motorenhersteller Lenze im Produktmanagement Elektromechanik verantwortlich tätig. Die Lösung sind sogenannte „Smart Motors“: Mit Hilfe digitaler Technologien müssen Antriebe nicht mehr mit einer festen Drehzahl betrieben werden. Eine Grundanforderung in der Entwicklung bei Lenze war, dass sich die Installation nicht von der eines Standardmotors unterscheidet. Die Steuerelektronik wurde in kompakter Form am Motor untergebracht. Die Bedienung erfolgt berührungslos über ein Bedienmodul oder ein Smartphone. Es lassen sich nicht nur einzelne Drehzahlen verändern, sondern auch deren Verläufe, beispielsweise zum sanften Anfahren. Auch Drehrichtungswechsel stellen mit der digitalen Steuerung kein Problem mehr dar. Dank dieser Variabilität kommen die Anwender mit deutlich weniger Motortypen aus als früher: Thorben Steinmann erklärt: „Mit dem Smart Motor können wir die Zahl der Varianten um bis zu 70 Prozent senken. Die Vorteile für unsere Kunden liegen auf der Hand.“

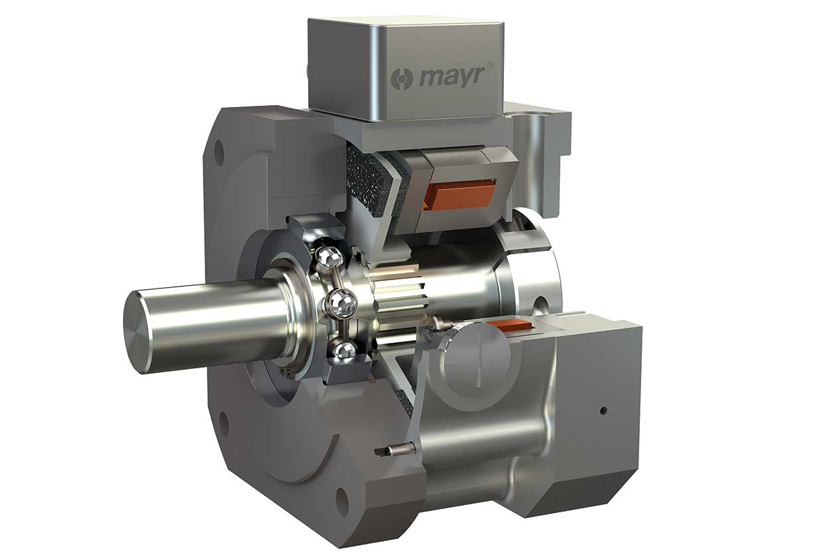

Bremstechnologie 4.0 „made im Allgäu“

© Chr. Mayr GmbH + Co. KG

Was in Bewegung versetzt wird, das muss dann und wann auch gebremst werden. Unter anderem damit befasst sich die Firma Mayr Antriebstechnik aus Mauerstetten im Allgäu. Das 1897 gegründete Familienunternehmen stellt Sicherheitsbremsen, Sicherheitskupplungen und Wellenkupplungen her. Die Produkte kommen unter anderen in Werkzeug-, Verpackungs- und Druckmaschinen zum Einsatz, man findest sie ferner beispielsweise in Aufzügen, Windkraftanlagen und in der Bühnentechnik von Theatern. Mayr ist einer für die deutsche Wirtschaft typischen „Hidden Champions“ an den internationalen Märkten.

Industrie 4.0 ermöglicht einen Innovationsschub in der Bremsentechnologie. So präsentiert Mayr auf der Hannover Messe 2017 die neuartige „Bremsentechnologie 4.0“: Ein spezielles Modul überwacht im laufenden Betrieb permanent neben dem Schaltzustand auch die Zugweg- oder Zugkraftreserve. Außerdem registriert und meldet das System auffällige Veränderungen von Spannung oder Temperatur. Die Bremse überwacht sich gewissermaßen selbst, ohne externe Technik oder Sensoren, und erzeugt so viele sicherheits-und betriebsrelevante Daten. Aus diesen lassen sich anstehende Reparaturen oder Wartungen so rechtzeitig absehen, dass es nicht zu einem akuten Ausfall kommt, sondern die notwendigen Arbeiten eingeplant und zu einem passenden Zeitpunkt ausgeführt werden können. Zudem übernimmt das neuartige System auch die Ansteuerung der Bremse. „Industrie 4.0 bedeutet für uns, unsere Produkte intelligenter zu machen. Mit der Bremsentechnologie 4.0 bieten wir so unseren Kunden ein Mehr an Sicherheit,“ erklärt Johann Eberle, Marketing- und Vertriebsleiter des Allgäuer Unternehmens.

Pioniere in der Chemiebranche

Während sich in der metallverarbeitenden Industrie schon eine geradezu unübersehbare Vielfalt von erfolgreichen und zum Teil hochkomplexen Industrie-4.0-Anwendungen findet, steht der chemischen Industrie der umfassende Durchbruch der vierten industriellen Revolution noch bevor. „Das hat verschiedene Gründe“, erklärt Günther Schätzle, Leiter Technik bei der Firma CHT R. Beitlich, einem Hersteller von Spezialchemikalien mit Sitz in Tübingen. „Zum einen unterliegt unsere Branche sehr hohen gesetzlichen Anforderungen, was Prozess- und Produktsicherheit angeht; zum anderen müssen wir an unsere Prozessteuerung ganz andere Anforderungen stellen als beispielsweise ein Autohersteller. Wenn bei dem etwas schiefläuft, dann wird im Extremfall das Band angehalten und der Fehler behoben. Das funktioniert bei der Herstellung von Chemikalien nicht.“

© CHT R. Beitlich GmbH

Dennoch hat man bei CHT R. Beitlich auf digitale Mess- und Steuertechnologie zurückgegriffen, die sich bereits in der metallverarbeitenden Industrie und der Fertigungsindustrie bewährt hat, und diese auf die eigenen Anforderungen angepasst. „Bei allen Unterschieden in den Prozessen bleiben die Regeln der Fabrikautomation im Prinzip die gleichen“, erläutert Ingenieur Schätzle. In ihren Werken im schwäbischen Dußlingen und Oyten bei Bremen produziert das Unternehmen mit 300 Mitarbeiterinnen und Mitarbeitern eine Vielzahl von hochspeziellen und auf die individuellen Bedürfnisse ihrer Auftraggeber abgestimmten Chemikalien. Beispielsweise ordern Textilhersteller Substanzen, um Hemden bügelfrei zu machen, Anoraks zu imprägnieren oder Möbelstoffe schwer entflammbar zu machen. In allen Prozessen wird permanent über viele Sensoren eine Vielzahl an Parametern und Daten erhoben und in Echtzeit verarbeitet. Die Ergebnisse dieser „Big Data“-Analysen geben einen tiefen und detaillierten Blick in die Produktion, zugleich sind dank digitaler Regeltechnik korrigierende oder optimierende Eingriffe in laufenden Fertigungsprozessen möglich – und das nicht nur an der jeweiligen Anlage selbst. „Wenn Sie Netzabdeckung haben,“ erklärt Günther Schätzle, „können Sie mit einem handelsüblichen Handy zwei komplette Chemiefabriken überwachen und steuern – egal, wo auf der Welt Sie gerade sein mögen.“

Best Practice Industrie 4.0

Mit ihren innovativen und zukunftsorientierten Produkten und Prozessen sind die drei Unternehmen – neben vielen anderen – als Best Practice Cases auf der Landkarte der Plattform Industrie 4.0 vertreten. Auf der Webpräsenz der Plattform finden sich zudem wertvolle Hinweise und Beratungsangebote für kleine und mittlere Unternehmen, damit sie Teil der digitalisierten Industriewelt der Zukunft werden können.